● 资讯

● 资讯

● 资讯

● 资讯

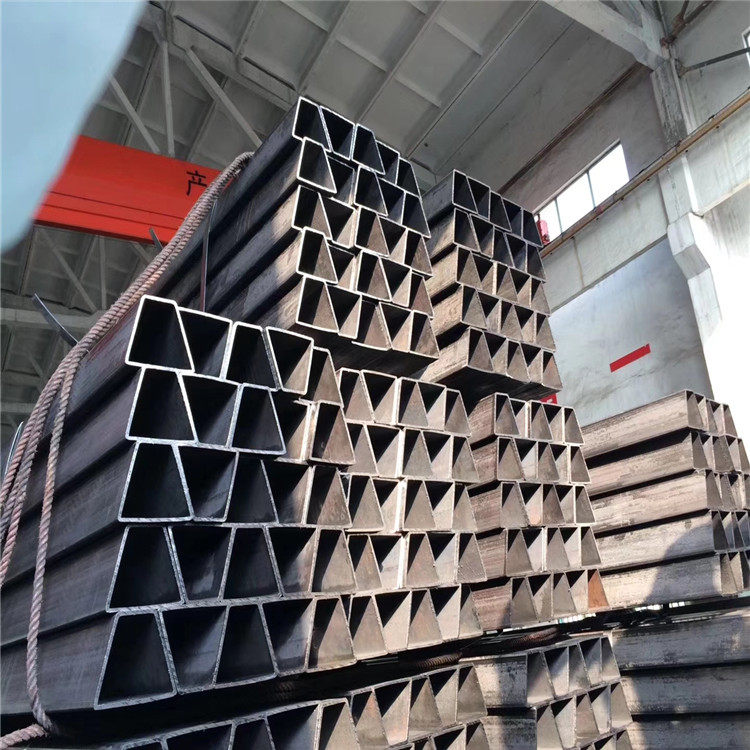

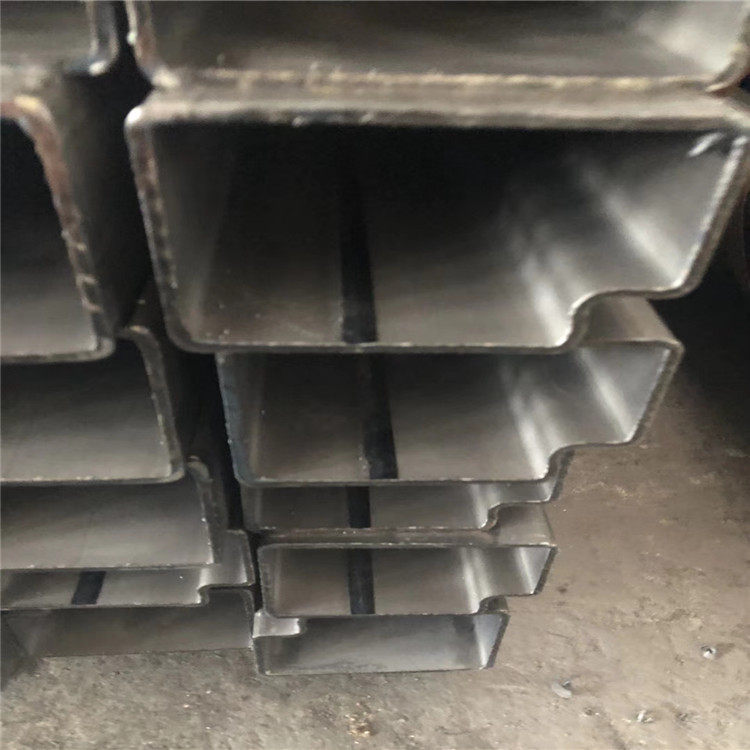

贵港方管厂 征图 200*200*9.5Q355E方管 自行车架 货源充足

发布:2024/11/16 7:16:35 来源:wxztgy666贵 方管 自行车架 货源充足

虽然材料的硬度取决于珠光体的片距离的巨细,可是,在接连冷却条件下,所得到的珠光体的片距离一般是不接连的,在珠光体片距离无显着改变的情况下,珠光体数量的改变便成为试样硬度和强度进步的首要原因,这就是12℃烧结试样的硬度及强度的首要原因。别的,孔隙度的下降对试样强度的进步发生必定的影响。烧结温度进步,烧结体孔隙度显着减小,组元触摸面积添加,触摸面上有更多的原子进入原子引力规模,构成粘结面,而且跟着粘结面的扩展而构成不同烧结颈,本来的颗粒连接面变成晶粒连接面,使烧结体的强度添加。

无锡征图钢业有限公司

热轧精密钢管用连铸圆管坯板坯或初轧板坯作原料,经步进式加热炉加热,高压水除鳞后进入粗轧机,粗轧料经切头、尾、再进入精轧机,实施计算机 控制轧制,终轧后即经过层流冷却和卷取机卷取、成为直发卷。直发卷的头、尾往往呈舌状及鱼尾状,厚度、 宽度精度较差,边部常存在浪形、折边、塔形等缺陷。其卷重较重、钢卷内径为760mm。将直发卷经切头、 切尾、切边及多道次的矫直、平整等精整线后,再切板或重卷,即成为:热轧钢板、平整热轧钢卷、纵切带等产品。热轧精整卷若经酸洗去除氧化皮并涂油后即 成热轧酸洗板卷。(1)合理选材。对精密复杂模具应选择材质好的微变形模具钢(如空淬钢),对碳化物偏析严重的模具钢应进行合理锻造并进行调质热,对较大和无法锻造模具钢可进行固溶双细化热。

废钢消耗总量大幅增加,6年增长38万吨,增长幅13.14%,平均每年递增633万吨,但低于粗钢增长速度,显示废钢资源不足。废钢吨钢消耗逐年下降,6年下降67kg/吨钢,降幅29.52%。而铁矿石消耗出现大幅增长,且远大于废钢消耗的增长率,意味着以铁矿石的高消耗,弥补废钢资源偏紧的资源配置倾向,发展令人担忧。对此,废钢铁应用协会直指,“少吃矿石,多吃废钢”是历史发展的必然。而在阐述上述观点时该协会强调,《钢铁产业发展政策》明确指出要“逐步减少铁矿石比例和增加废钢比重”。

矩形管端定径目的是减小钢矩形管椭圆度。保证钢矩形管机后的尺寸精度。主要用于石油套矩形管。经端部定径后的套矩形管。端部车丝时的黑皮扣(留有漏车表面的丝扣)数量少。可提高成材率。矩形管端定径采用冷变形工艺。常用的定径方法有冲头扩径和冲头扩径+定径环压缩两种。冲头扩径时减小钢矩形管椭圆度的效果在很大程度上取决于钢矩形管壁厚的均匀程度。对壁厚不均较严重的热轧矩形管如周期式轧矩形管机轧制的钢矩形管(见周期式轧矩形管机轧矩形管)。经冲头扩径后。矩形管端的表面质量恶化。

(2)模具结构设计要合理,厚薄不要太悬殊,形状要对称,对于变形较大模具要掌握变形规律,预留余量,对于大型、精密复杂模具可采用组合结构。

(3)精密复杂模具要进行预先热,消除机械过程中产生的残余应力。

(4)合理选择加热温度,控制加热速度,对于精密复杂模具可采取缓慢加热、预热和其他均衡加热的方法来减少模具热变形。

(5)在保证模具硬度的前提下,尽量采用预冷、分级冷却淬火或温淬火工艺。

(6)对精密复杂模具,在条件许可的情况下,尽量采用真空加热淬火和淬火后的深冷。

(7)对一些精密复杂的模具可采用预先热、时效热、调质氮化热来控制模具的精度。

(8)在修补模具砂眼、气孔、磨损等缺陷时,选用冷焊机等热影响小的修复设备以避免修补过程中变形的产生。

另外,正确的热工艺操作(如堵孔、绑孔、机械固定、适宜的加热方法、正确选择模具的冷却方向和在冷却介质中的运动方向等)和合理的回火热工艺也是减少精密复杂模具变形的有效措施。

由此可见,在有关环保法规越来越严格、切削液使用和费用日益升高的情况下,液氮有可能在一定范围内成为切削液的替代品。集中冷却润滑系统集中冷却润滑系统是把多台机械设备各自独立的冷却润滑装置合并为一个冷却润滑系统。这种系统的主要优点是:延长切削液的使用寿命;易于实现对切削液性能指标的自动控制,确保切削液质量;废液量较少且便于集中,有利于保护生态环境,便于维护、保养和管理;便于切屑运输和进行集中等等。

涡是现代飞机发动机的核心部件,它在发动机燃烧室内受到高温燃气的推动,将燃气的热能转化为机械能,驱动发动机的运转。涡极为严苛,必须使用特殊的耐高温材料使用特殊工艺,其技术水平直接决定了发动机的性能。目前,上涡有以下几种: 的铸锻变形工艺 的铸锻工艺对材料和工艺提出了很高的要求,一方面,用来铸锻的毛坯材料要经过高度提纯,精细结晶控制,合理的坯使得其具有良好的细晶组织,给后面的机械提高良好结晶的材料。

最新内容